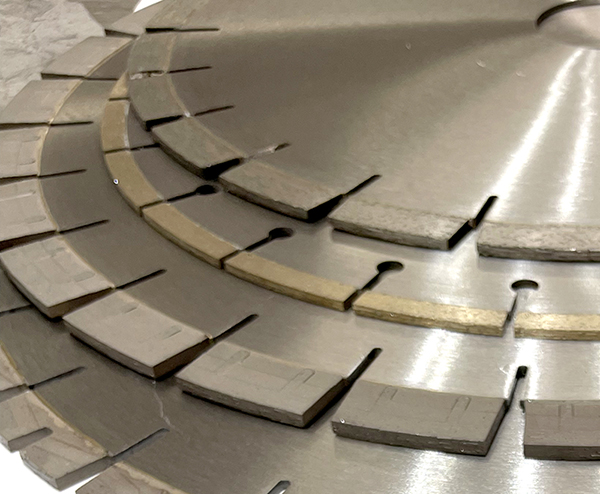

Diamantový pilový kotouč, nástroj s více čepelemi běžně používaný pro řezání můstkového hliníku, akrylu a kamene.V celé historii řezání kovů nástup diamantových pilových kotoučů účinně kompenzoval mnoho nedostatků pilových kotoučů z tvrdé slitiny a pilových kotoučů z uhlíkové oceli.

Vynikající řezný výkon je neodmyslitelnou výhodou diamantových pilových kotoučů a díky použití tvrdších a tepelně odolnějších diamantových pilových zubů je životnost diamantových pilových kotoučů také velmi dlouhá.

Ve srovnání s běžnými pilovými kotouči z tvrdé slitiny je životnost diamantových pilových kotoučů často o několik měsíců delší.Samozřejmě existuje mnoho faktorů, které ovlivňují životnost diamantových pilových kotoučů.

Kromě kvality samotného pilového kotouče v samotném výrobním procesu ovlivní životnost kotouče i použití diamantových pilových kotoučů a to, zda je standardizován provoz obsluhy, stejně jako hloubka a lineární rychlost posuvu. diamantový pilový kotouč.

V současné době existují čtyři běžně používané způsoby výrobydiamantové pilové kotouče, včetně metody slinování lisováním za studena, metody svařování lisováním za tepla, metody válcování a metody vkládání zubů.

Metoda 1: Metoda slinování lisováním za studena

Průměr diamantových pilových kotoučů vyrobených metodou slinování lisováním za studena je obecně pod 400 milimetrů kvůli omezené výrobní technologii.

Mezitím má metoda slinování lisováním za studena výhodu nízkých výrobních nákladů, zejména u některých mokrých pilových listů.Ve výrobním procesu se obecně používá metoda svařování lisováním za studena.

Thediamantový pilový kotoučpoužití tohoto výrobního procesu často zajišťuje stabilní provoz při řezání obtížných profilů, jako je žula, smíšená tvrdá zemina, asfalt atd.

Metoda 2: Metoda svařování lisováním za tepla

Pro podniky vyrábějící diamantové pilové kotouče, aby byla zajištěna stabilní výroba, v současné době často volí metodu svařování lisováním za tepla.

Tento způsob výroby diamantových pilových kotoučů je v současnosti nejoblíbenější metodou.Mezitím, ve srovnání s metodou svařování lisováním za studena, může tato výrobní metoda vyrábět diamantové pilové kotouče s větším průměrem.

Rozsah průměrů je obecně mezi 350 milimetry a 2200 milimetry a některé obří diamantové pilové kotouče, jako jsou ty, které se používají k řezání kamenů, používají tento proces ve výrobním procesu.Mezi základní výrobní postupy patří míchání, lisování za tepla slinování, obloukové broušení, svařování a řezání.

Metoda 3: Metoda válcování

Diamantové pilové kotoučevyrobené metodou válcování mají relativně nízké výrobní náklady a diamantové pilové kotouče vyrobené tímto výrobním procesem se obecně používají pro řezání materiálů, jako jsou hodiny, drahé kameny, ložiska atd.

Diamantový pilový kotouč vyrobený touto metodou je obecně vyroben z plechu o průměru mezi 80-120 milimetry a tloušťce mezi 0,2-0,4 milimetry.

Metoda 4: Metoda vkládání ozubeného kola

Jak název napovídá, metoda inlay spočívá v zapuštění diamantových pilových zubů do sedla zubu substrátu pilového listu.Diamantový pilový kotouč vyrobený tímto výrobním procesem je tenčí, přičemž pilové zuby vypadají nespojitě ve vnějším kruhu a jsou pevně zapuštěny do ráfku kola.Řezání je ostré a třísky lze snadno odstranit.

Výhodou použití tohoto výrobního procesu pro pilové kotouče je zároveň vysoká řezná účinnost, nízké ztráty materiálu a možnost řezání tenčích materiálů.Kromě kamenného pole se totiž pilové kotouče vyrobené tímto procesem používají také v oblasti zpracování hliníkových profilů.

V současnosti bez ohledu na použitý způsob výroby dokáže efektivně zajistit kvalitu diamantových pilových kotoučů a řezaných profilů.Pokud jde o hliníkové profily, díky pokročilému výrobnímu procesu je řezný výkon pilového kotouče zcela vynikající.

Navíc díky vynikajícím vlastnostem řezání kovůdiamantové pilové kotouče, lze je opakovaně hodně brousit.

Ve srovnání s běžnými pilovými kotouči z tvrdé slitiny, které lze leštit pouze 1-2krát za život,diamantové pilové kotoučelze leštit 6-8krát za život.Pro podniky to znamená přijmout metodu broušení, která může ušetřit velké množství nákladů.

Čas odeslání: 14. prosince 2023